|

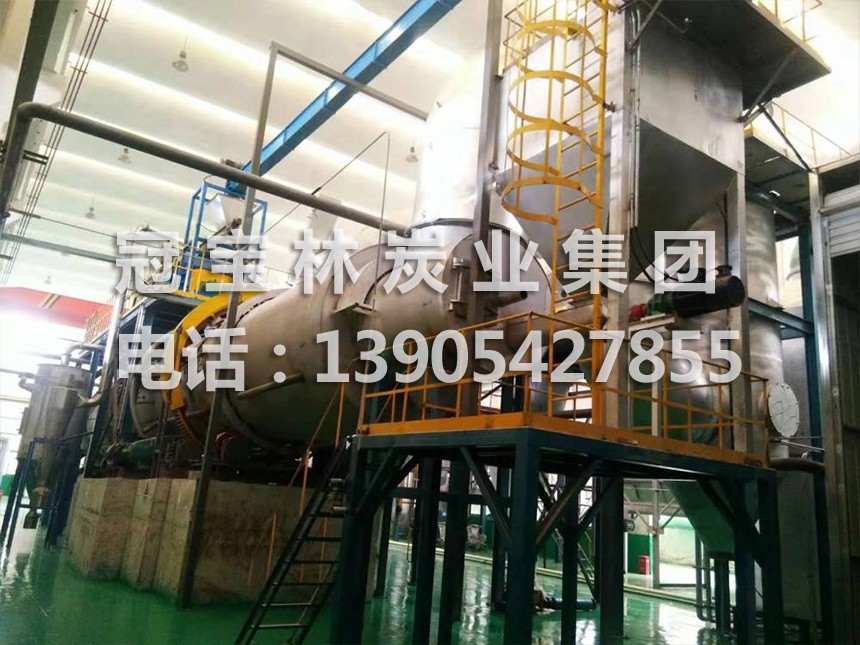

危险废物活性炭再生装置☆ 恕不接待广告推销电话 ☆危险废物活性炭再生装置 危险废物活性炭再生装置 我集团注重产品技术创新,技术研发,源于活性炭生产及再生的经验基础上,在技术合作方面进行了全面的探索。 目前我司已与多家公司危废处理企业合作均成为他们的指定优秀供应商,并由我集团承接全套生产设备的设计、制造、安装调试、培训。 就我公司的活性炭再生设备装置,做以下简要描述。 此套设备完全用PLC控制系统控制,改变了过去老的生产方法,既省人,又省力,质量又可控,又安全。此套设备分为内热式、外热式转炉,改变了得率低、消耗大、产能低的历史。主要配置为提升机、料仓活化炉体、喂料装置、传动装置、耐火材料、活化装置、余热锅炉、风机、冷却出料装置、集尘收集装置、废气处置回收装置、PLC控制系统柜、辅助加温预热装置、蒸汽烘干预处理装置、烘干炉体、气流密闭输送装置、尾气焚烧装置、喷淋塔急冷装置去除二恶英、脱硫脱硝、氮氧化物装置。 先将废炭装入吨装集中存放,攒够量后集中再生,(不允许车辆进入生产车间)再生时先将废炭倒入提升机料仓(约6个立方),再由提升机提入预料仓,(转炉开机前先用燃烧装置预热炉体和焚烧炉)由变频喂料机喂入炉内利用尾气带动余热锅炉产生蒸汽进行物料烘干,此时的活性炭为烘干阶段。 烘干后的物料在再生炉内向前移动,随着物料逐渐烘干预热,慢慢进入炭化脱附阶段(300-600℃),温度尤为重要,此段的温度和蒸汽决定了能否再生质量的高低,此时的温度约900-1050℃,此段的活化时间约为25-35分钟,蒸汽量为2-3吨/小时。 此时的蒸汽量和压力都要适中,否则就起不到活化作用,反倒降温,待炉内温度稳定后逐渐开启蒸汽,减小预热装置的供热量,使水蒸气与炭产生化合反应,产生水煤气。此时的蒸汽需要穿透活化,并配适量的氧,这样才能达到最佳的活化效果,当物料活化完成时通过转炉的降温管旋转出料逐渐降温,此时物料的温度约700-900℃,当由出料管出料后温度约为350-200℃,此时物料随着炉体的转动,由出料管再次进入二次冷却炉,通过在炉内无氧状态下水冷约3分钟,即可得到活化好的成品再生活性炭,然后通过密闭的气流输送装置收集到料仓。此时炉内的物料与给氧呈对流状态,即我们所说的逆流法,当物料与给氧风向为同一方向时为顺流法(此种方法只适合生产新的活性炭)。下面所说的加温装置,它是在物料挥发份不够的前提下以天然气或燃烧机辅助加温,为了达到活化所需要的温度。将尾气800-900℃引入二次焚烧炉后1100-1200℃高温焚烧后的尾气再次引入余热锅炉,焚烧炉配备200万大卡燃烧机辅助加热,将此时的废气(此时的尾气会产生少量的二恶英),引入急冷塔-旋风除尘器-布袋脉冲除尘器,再由布袋脉冲除尘进入水喷淋+活性炭吸附箱进行废气收集后15-30米高空排放,以上全部加工再生时间的周期约2小时。需要烘干的湿炭需经过蒸汽烘干转炉进行烘干水分到<15%,通过冷凝器-引风机后将脱水尾气引入焚烧炉。 (1)废活性炭热再生过程是利用吸附饱和活性炭中的吸附质能在高温下从活性炭孔隙中解吸的特点,使吸附质在高温下解吸,从而使活性炭原来被堵塞的孔打开,恢复其吸附性能,施加高温后,分子振动能增加,改变其吸附平衡关系,使吸附质分子脱离活性炭表面进入气相。 (2)工艺流程说明 ①原料储存、检验、拆包。收购来的废活性炭主要是医药、化工等行业的废活性炭,经检验合格后置于原料仓库内,由于其会散发部分恶臭污染物G1,因此废活性炭采用双层不透气包装,且将其储存在密封的原料仓库内,仓库设置废气收集系统,对废气进行收集后通过活性炭吸附装置净化处理或引风机将原料废气送入焚烧炉。 ②进料系统。根据废物种类、状态、项目废活性炭由叉车送至拆包间,人工拆包后,利用提升机或运输带送至密闭料仓。 ③活化系统。本项目再生活性炭活化在的转炉内完成,吸附于活性炭上的有机物在活化剂和催化剂作用下在活化炉炉腔内内需进过如下三个阶段: I、干燥阶段:将含水率约50%的废活性炭,在150℃温度下利用余热蒸汽加热,使炭粒内吸附水蒸发,同时部分低沸点有机物也随之挥发。在此阶段内所消耗热量占再生全过程总耗能的50%~70%。挥发的水蒸气通过引风机引入冷凝器,将废气中的水气分离,将不含水的废气引入焚烧炉焚烧。 II、炭化阶段:炭粒被逐渐加热升温至150~700℃.不同的有机物随温度升高,分别以挥发、分解、炭化、氧化的形式,从活性炭的基质上消除。通常到此阶段,再生炭的吸附恢复率已达到60%~85%。 III、活化阶段:有机物经高温炭化后,有相当部分碳化物残留在活性炭微孔中,此时需用活化剂进行气化反应,使残留碳化物在900℃~1050℃左右气化为二氧化碳、一氧化碳等气体,使活性炭微孔表面得到清理,恢复其吸附性能。 ④尾气二恶英、脱硫脱硝、粉尘、氮氧化物收集处理。 再生炉总长17米,分废活性炭料进料端,此环节是连续的,自进料至出料段为逆流状,炉内活化段温度由该段进口约200℃升高到900℃~1050℃。 转炉进料段长约2米,在炉内高温的状态下,废活性炭内的有机废气开始脱附,干燥后的再生料充分活化。活化段的温度控制:在活化炉内,温控设施之间的间距平均在2-3米,温度为900℃~1050℃,此段通入水蒸气作为活化介质,每一段的温度控制都是自动实现的。温度控制方法是通过变频风机自动调节补充空气量实现控制燃烧。当控制点温度偏低时,增加变频风机的转速,增加供气量。空气中的氧气与活化段内活化产生的水煤气或活化炭燃烧,增加活化腔内的热量,升高活化温度;当活化段温度偏高时,减小变频风机的转速,限制供气量,减少进入活化腔内的氧气。 该工序产生的污染物主要为废活性炭热解脱附有机废气G2,采用密闭收集,将废气直接引至废气处理系统。 项目转炉运行参数根据企业的生产规划,后期正常运行过程中,主要运行工况参数如下:计划日处理废炭15t,日运行24小时。废料含水量平均20%。产品按含水量30%计算。 单台出炉成品量为11-15吨。 物料常温进炉,干燥区温度在100-150℃.炭化区温度150-700℃,活化区温度约为900℃~1050℃左右,出料约400℃左右。 物料走向分析 再生活性炭:通过螺旋输送机和进料机送至转炉干燥段,通过转炉自身旋转输送至转炉炭化段、活化段、高温活性炭通过水冷螺旋自动冷却出料,通过密闭负压气流输送装置送至成品料仓。 (5)主要原辅材料消耗 本项目主要原辅材料详见下表:

(6)原辅材料种类、分裂 1、废活性炭种类 本项目所设计的废活性炭主要来源于自来水厂废活性炭,医药化工、食品加工行业中用于提纯、脱色过程中产生的废活性炭、废气处理过程中吸附VOCs饱和的废活性炭等,该类活性炭主要含有机物质和无机物质(不含重金属),吸附物质涉及醇类(如甲醇、乙醇)芳烃类(如苯、甲苯、二甲苯)、烯类(如苯乙烯)、醛类(如甲醛)、酯类(如乙酸乙酯)、酮类(如丙酮、环己酮、丁酮)等。根据企业提供的相关资料,结合《国家危险废物名录》(2016年版)项目主要回收再生HW02(医药废物)、HW04(农药废物)、HW05(木材防腐剂废物)、HW06(废有机溶剂与含有机溶剂废物)、HW08(废矿物油与含矿物油废物)、HW12(染料、涂料废物)、HW13(有机树脂类废物)、HW37(有机磷化合物废物、HW38(有机氰化物废物)、HW39(含酚废物)、HW45(含有机卤化物废物)、HW49(其他废物)等12大类中共计26小类中所设计的废活性炭。 此项目投资额:日再生废炭1-2吨总投资额约60-100万 年再生量大于2万吨的设备总投资额约600-900万元 上一篇耐高温闸阀下一篇垃圾、污泥炭化减量处理设备 |