|

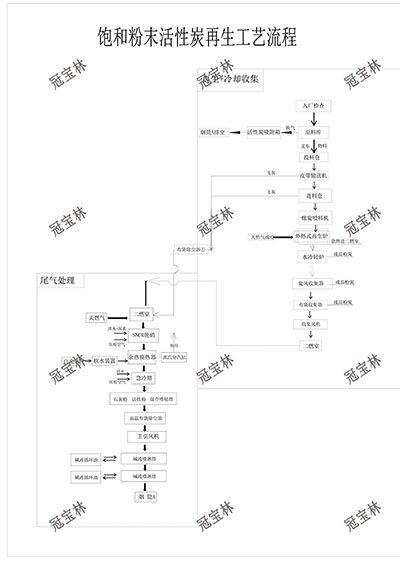

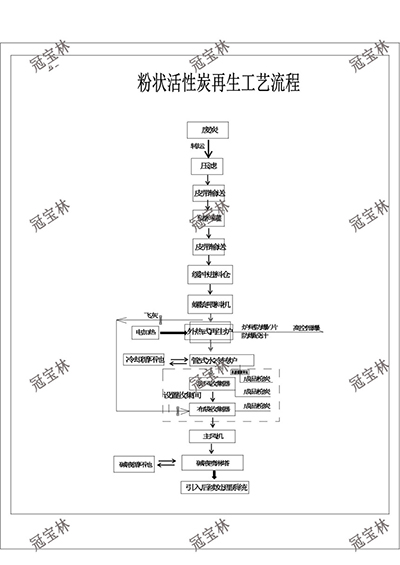

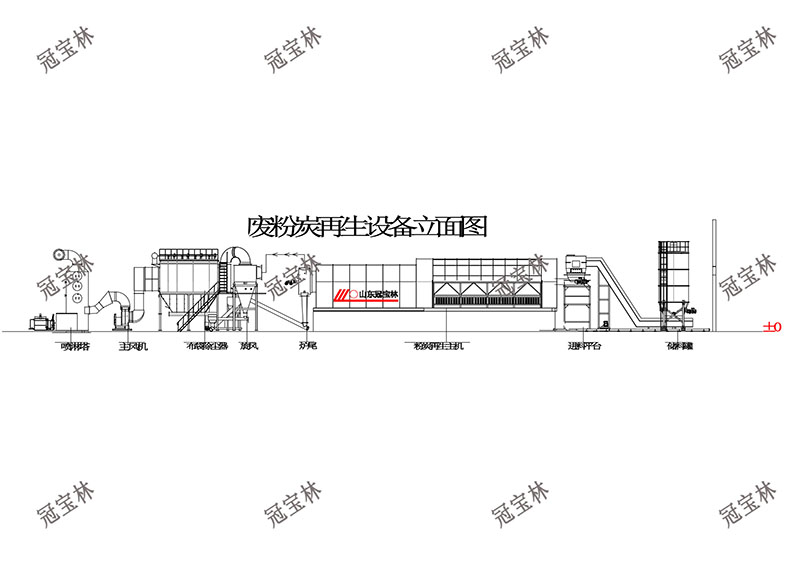

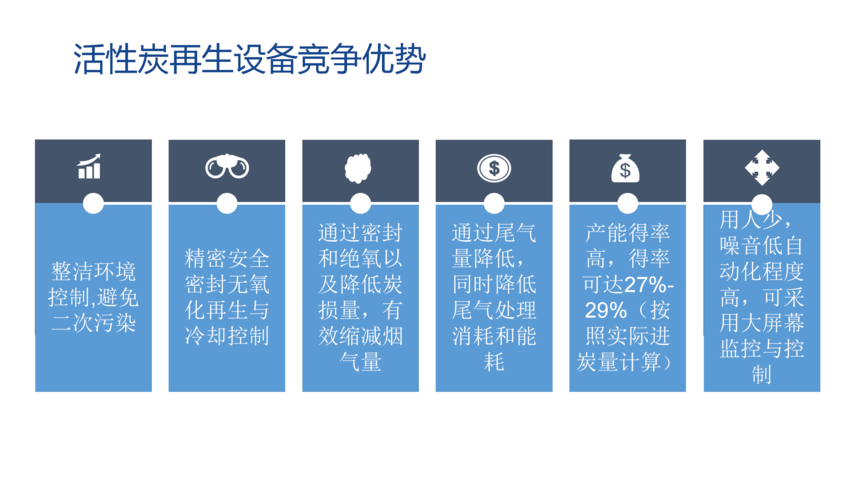

粉末活性炭再生成套设备设备介绍 主要采用外热式再生法。设备结构、材质选用较为特殊。原理是在干燥过程中被吸附的部分易挥发性有机物在高温下脱附转化为废气,与水蒸气一起挥发出去;在炭化过程中,有机物大部分被炭化,吸附在活性炭孔隙中;在活化过程中,剩余的有机化合物在更高温度下热解,废活性炭在定量的氧化剂(水蒸气或少量氧气)存在下活化,活性炭恢复原有孔隙并制造新孔,达到废活性炭再生的目的。外热式加热再生有再生率高、再生时间短优点,属于活性炭再生的主流工艺。 1.1.原料进场 化验:废粉状活性炭进场进行取样检测,合格的进入合格仓库暂存,不合格的进入不合格仓库暂存后退回。 1.2.入炉配伍 进入回转窑前,根据废活性炭检测结果,将含氯、含氟量相对高的废活性炭与含氯、含氟量相对低或是不含氯、氟的废活性炭进行配伍,物料混合均匀后进炉,以保证进炉的废活性炭中含氯、含氟量相对稳定。 1.3投料 在废活性炭贮存库房内的吨袋装、吨桶装废活性炭使用吊车、叉车等将废活性炭放在进料斗内,废粉状活性炭由经密闭提升倒料装置及送料机构送入外热式回转窑内部。 1.4再生 在外热式回转再生炉内,废粉状活性炭通过外热式回转再生炉倾角及重力作用下缓慢往前移动,物料在移动过程中与外热式回转再生炉内的内管壁接触; 热源由炉尾热源室(柴油和液化气)提供。 在进入到外热式回转再生炉前段处(也就是温度低于600℃),物料与外热式回转再生炉内的热量进行热交换,废粉状活性炭内水蒸发,同时部分低沸点有机物液随之挥发。

经过外热式回转窑前段的干燥处理,进入到外热式回转再生炉后段处(也就是温度高于800℃),并通入少量的空气与水蒸气,废粉状活性炭吸附的废气再高温下解析出来,并与氧气反应生产水汽、二氧化碳等气体, 再生后的活性炭沉淀在回转窑底部,经负压急冷收集、包装回收得到成品粉状活性炭; 再生烟气先经二燃室燃烧后再进入废气处理系统,由35米高排气筒排放。 外热式回转窑分废粉状活性炭进料段、炭化段、活化段和活性炭出料段。废粉状活性炭在回转窑间隙进料口上方进料器内保持一定存量,形成自然密封,将炉内气体与外界隔离。在炭化段,温控设施自动将每一段的温度控制在 800℃左右;活化段内,温控设施之间的间距平均在 3~4 米,自动将每一段的温度控制在 900℃左右。在活性炭出料段,粉状活性炭直接经负压急冷收集系统,快速收集。 外热式回转再生窑内,余热锅炉将产生的部分水蒸气通过蒸汽输送管道输送至与物料混合,经高压喷射,使物料与蒸汽充分接触,提供必要的氧、燃气以及水蒸气,并在后续风机的拉动下,活性炭从炉头流向炉尾流动。最先开始为炭化段,把吸附的挥发性物质和残留在活性炭孔隙中的高沸点有机物炭化。高沸点有机物在吸附状态下被分解、炭化,并以固定炭的形态残留下来。炭化过程中生成的残留下来的炭,在 900℃,使用二氧化碳、氧气等气体分解。氧气的氧化性强,易造成活性炭本体过多消耗,一般不采用,并且在加热再生炉内对氧还应严格控制。本项目选择在厌氧环境下,采用水蒸汽进行氧化性气体分解。物料在高温作用下经蒸汽活化孔径逐步打开。再生工艺过程为高温厌氧过程,有机元素和卤素主要发生氧化反应生成稳定的氧化物。重金属主要以灰分的形式存在于活性炭终端产品中。其中,部分重金属 Ag 等以氧化物形式负载于灰尘中排放。 活性炭表面进行以下反应: C+O2=CO2 2C+O2=2CO 2CO+O2=2CO2 N+O2=NO2 C+O2=CO2 C+ 2H2O=2H2+ CO2 C+ H2O= H2+ CO C+ CO2=2CO 偶氮化合物=N2+自由基2H2+O2=2H2O S+O2=SO2 Cl -+H+=HCl F -+H+=HF 这些化学反应的发生,不仅使活性炭的毛细孔表面的碳原子气化,使毛细孔扩大,形成新的活性表面,而且该过程中有释放出大量的可燃性气体,这些可燃性气体和通入的氧气反应,可以释放出大量的热能,做为维持炉温的热源。所吸附的物质在高温下炭化、活化或者燃烧掉,完成再生过程,再生过程如果热能不够,则通过再生炉炉尾处热源室补充热能。 在此过程中产生再生尾气,引入二燃室燃烧通过废气处理设施处置后经35m1#排气筒排放。 本项目粉状活性炭采用逆流式外热再生法。 1.5冷却 再生后的粉状活性炭因负压作用,经过密闭输料管道进入盘管收集机冷却,冷却后的物料再经过旋风收集器和布袋收集器进行收集,然后转运包装入库。盘管收集机使用回用水作为冷却水在冷却机的内管内流动带走活性炭的热量,将活性炭温度降温。冷却水循环回用,定期排至废水处理设施处理后去除杂质回用。

1.6筛分包装 再生后的粉状活性炭经过冷却后进行密闭负压,包装入袋,再次经过除杂筛选,即可包装入库待售。 1.7成品入库 包装后的粉状活性炭作为成品,直接外售。 2 烟气处理流程 再生烟气中主要污染物为烟尘、酸性组份(SO2、NO2、HCl、HF)、CO、二噁英类等。烟气净化处理系统完成燃烧烟气的冷却、脱酸和除尘,并需要控制二噁英类等有害物质。 烟气净化流程如下:经过二燃室燃烧后的再生烟气在 1100℃的温度进行SNCR 脱硝后通过余热锅炉回收热量将烟气温度降至 550℃,然后再进入急冷塔, 用回用水雾化急冷,确保在 550℃~200℃的温度区间 1 秒内急冷,可有效防止二噁英类的再生成,而后烟气进入干式脱酸塔,喷入生石灰及粉末活性炭等吸收剂,吸收剂在布袋除尘器袋壁上沉积,形成滤饼,使沉积的吸收剂继续吸收烟气中气态污染物和二噁英,达到脱酸及去除污二噁英的目的。吸收剂在布袋除尘器袋壁上沉积,形成滤饼,使沉积的吸收剂继续吸收烟气中气态污染物。经布袋除尘器除尘后的烟气经引风机牵引进入湿式脱酸塔,通过喷入碱液进一步进行脱酸处理,脱酸处理完毕后进入除雾器进行水气分离,然后烟气通过活性炭吸附箱进一步吸附去除烟气中剩余的微量有害成分,废气最后通过烟气加热装置加热至120度脱白后进入排气筒排入大气,整个烟气流程为负压。烟气收集方式为硬连接,收集效率为 100%。 本项目烟气净化系统设置了应急处理措施,一是在主路设置了火星捕集器, 当烟气净化系统无法正常运行时(如断水、设备损坏等),防止火星对后续设备的灼烧破坏;当主体设备或是辅助设备发生故障,回转窑立即停止并报警,打开布袋旁路阀门,烟道中残留的烟气进碱液喷淋塔喷淋及除雾后进入活性炭吸附塔处理,然后后经引风机后外排。 经二燃室燃烧后的再生烟气进“SNCR 脱硝+急冷+干式脱酸+干式除二噁英+布袋除尘+湿式脱酸+水器分离+活性炭吸附处理+烟气再热”处理后通过 1根 35m 高排气筒排放。

应用领域 粉末危废活性炭再生装置主要应用于危险废物处置与回收利用领域,本装置所涉废活性炭主要是包含9大类有机危废中沾染有机废物的废活性炭以及所有以活性炭为载体、吸附物为有机物的HW50类废物(共计10类)。 主要来源与污水处理厂、自来水处理厂、制药行业、化工行业、化学助剂和试剂等行业。

7 业绩展示

上一篇颗粒活性炭再生成套设备下一篇垃圾焚烧及烟气处理设备 |