|

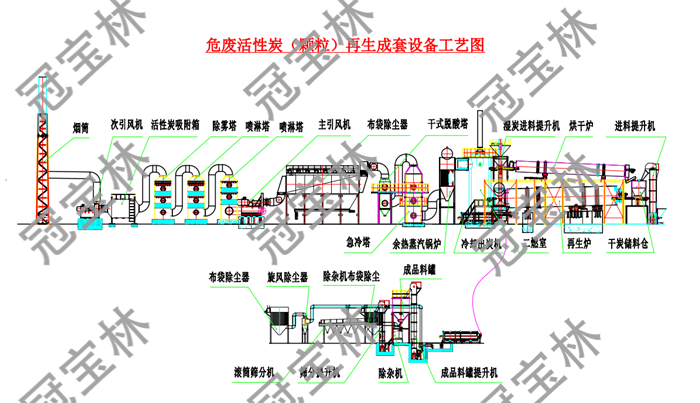

颗粒活性炭再生成套设备设备介绍 主要采用内热式再生法。原理是在干燥过程中被吸附的部分易挥发性有机物在高温下脱附转化为废气,与水蒸气一起挥发出去;在炭化过程中,有机物大部分被炭化,吸附在活性炭孔隙中;在活化过程中,剩余的有机化合物在更高温度下热解,废活性炭在定量的氧化剂(水蒸气或少量氧气)存在下活化,活性炭恢复原有孔隙并制造新孔,达到废活性炭再生的目的。加热再生有再生率高、再生时间短优点,属于活性炭再生的主流工艺。 1.1.原料进场 化验:废活性炭进场进行取样检测,合格的进入合格仓库暂存,不合格的进入不合格仓库暂存后退回。 分类:将粉末活性炭和颗粒活性炭分类存储。 1.2.入炉配伍 进入回转窑前,根据废活性炭检测结果,将含氯、含氟量相对高的废活性炭与含氯、含氟量相对低或是不含氯、氟的废活性炭进行配伍,物料混合均匀后进炉,以保证进炉的废活性炭中含氯、含氟量相对稳定。 1.3投料 在废活性炭贮存库房内的吨袋装、吨桶装废活性炭使用吊车、叉车等将废活性炭放在进料斗内,废颗粒活性炭由经密闭提升机及刮板机送入内热式干燥机贮料斗内。 1.4干燥 在内热式干燥机内,废颗粒活性炭通过内热式干燥炉倾角及重力作用下缓慢往前移动,物料在移动过程中与干燥机内的蒸汽管接触; 热源由余热锅炉产生的饱和蒸汽提供,物料与内热式干燥机蒸汽管内的蒸汽进行热交换(饱和蒸汽的温度在150~170℃范围,如若蒸汽热值不够,则需通过炉尾天然气燃烧机补充热风烘干),废活性炭内水蒸发,同时部分低沸点有机物液随之挥发,干燥后的物料经内热式干燥机底部收集经螺旋输送机输送到颗粒碳再生料仓内暂存。 干燥废气G2(水蒸气与挥发气体等水蒸气),经风机引入二燃室燃烧处置,通过废气处理设施处理后经35m1#排气筒排放。 1.5冷却 再生后的颗粒活性炭经过密闭输料管道进入水冷出炭机冷却出料,冷却后的物料经地底刮板机输送至筛分提升机料仓贮存,水冷出炭机使用回用水作为冷却水在出炭机的夹套内流动带走活性炭的热量,将活性炭温度降温。冷却水循环回用,定期排至废水处理设施处理后去除杂质回用。 1.6筛分包装 再生后的颗粒活性炭经过冷却后进入筛分系统,目数大于 80 目的再生炭直接包装。少量目数小于 80 目的再生炭经过磨粉机粉碎后包装。筛选、磨粉、包装过程产生的 G4 颗粒物收集后通过 15m 高 3#排气筒排放。 再生后的粉状活性炭经过冷却后进入粉炭料罐,经料罐底部出料口灌装,包装过程产生的 G4 颗粒物收集后通过 15m 高 3#排气筒排放 。 1.7成品入库 包装后的活性炭作为成品,直接外售。 2 烟气处理流程 再生烟气中主要污染物为烟尘、酸性组份(SO2、NO2、HCl、HF)、CO、二噁英类等。烟气净化处理系统完成燃烧烟气的冷却、脱酸和除尘,并需要控制二噁英类等有害物质。 烟气净化流程如下:经过二燃室燃烧后的再生烟气在 1100℃的温度进行SNCR 脱硝后通过余热锅炉回收热量将烟气温度降至 550℃,然后再进入急冷塔, 用回用水雾化急冷,确保在 550℃~200℃的温度区间 1 秒内急冷,可有效防止二噁英类的再生成,而后烟气进入干式脱酸塔,喷入生石灰及粉末活性炭等吸收剂,吸收剂在布袋除尘器袋壁上沉积,形成滤饼,使沉积的吸收剂继续吸收烟气中气态污染物和二噁英,达到脱酸及去除污二噁英的目的。吸收剂在布袋除尘器袋壁上沉积,形成滤饼,使沉积的吸收剂继续吸收烟气中气态污染物。经布袋除尘器除尘后的烟气经引风机牵引进入湿式脱酸塔,通过喷入碱液进一步进行脱酸处理,脱酸处理完毕后进入除雾器进行水气分离,然后烟气通过活性炭吸附箱进一步吸附去除烟气中剩余的微量有害成分,废气最后通过烟气加热装置加热至120度脱白后进入排气筒排入大气,整个烟气流程为负压。烟气收集方式为硬连接,收集效率为 100%。 本项目烟气净化系统设置了应急处理措施,一是在主路设置了火星捕集器, 当烟气净化系统无法正常运行时(如断水、设备损坏等),防止火星对后续设备的灼烧破坏;当主体设备或是辅助设备发生故障,回转窑立即停止并报警,打开布袋旁路阀门,烟道中残留的烟气进碱液喷淋塔喷淋及除雾后进入活性炭吸附塔处理,然后后经引风机后外排。 经二燃室燃烧后的再生烟气进“SNCR 脱硝+急冷+干式脱酸+干式除二噁英+布袋除尘+湿式脱酸+水器分离+活性炭吸附处理+烟气再热”处理后通过 1根 35m 高排气筒排放。

应用领域 危废活性炭再生装置主要应用于危险废物处置与回收利用领域,本装置所涉废活性炭主要是包含9大类有机危废中沾染有机废物的废活性炭以及所有以活性炭为载体、吸附物为有机物的HW50类废物(共计10类)。 主要来源与污水处理厂、自来水处理厂、制药行业、化工行业、新能源与装备制造业、矿产加工业、VOCs废气处理、石化产品深加工与仓储、精细化工材料、药物和染料中间体、化学助剂和试剂、醇基燃料等行业。 技术优势 此套设备完全用PLC控制系统控制,改变了过去老的生产方法,既省人,又省力,质量又可控,又安全。 我公司在活性炭再生方面具有10余年生产经验,经过我公司的研发及与实际生产相结合,我公司研制出的新型废活性炭再生炉系统具有设备稳定性高、设备故障率低、设备操作便捷、无需特殊催化剂、再生成本低且质量高、清洁环保等优点。

1、设备稳定性高:我公司所研制的废活性炭再生设备为全套生产线,自原料进料至成品料包装入库、废气处理、废水处理配套齐全。

2、设备故障率低:本套再生设备采用内热式再生工艺,再生炉外壳采用锅炉用优质碳素结构钢,内部耐火材料为我公司通过对多种废活性炭成分分析而相应研究出的专用耐火浇注料,具备耐温性及保温性好、耐酸碱腐蚀性高、耐磨性强的特点。内热式再生炉为内部加热,无外部加热炉,因此故障点少,整体结构稳定性强。

3、设备操作便捷:全套设备采用PLC可编程系统统一控制,自动化程度高,同时整套设备配备齐全的电控操作及监控系统,系统配置可操作性监控操作画面,操作画面既能对整套生产线进行操控,又能及时的显示整条生产线的生产状态,便于工人集中操作控制及及时发现问题。

4、无特殊催化剂:我公司所研制的设备结合新活性炭生产实际经验,采用内热式再生法,再生工艺过程为高温厌氧过程,在厌氧环境下,采用水蒸汽进行氧化性气体分解。

5、再生成本低且质量高:主要能耗主要来自于物料热解放热,物料与水蒸气、氧气发生化学反应,这些化学反应不仅使活性炭的毛细孔表面的碳原子气化,使毛细孔扩大,形成新的活性表面,提高产品质量,而且该过程中有释放出大量的可燃性气体,这些可燃性气体和通入的氧气反应,可以释放出大量的热能,做为维持炉温的热源。本系统烘干、再生及烟气加热所需的蒸汽,则有后续尾气处理处配备的余热锅炉提供,无需额外补充,极大的降低了生产成本。

6、 清洁环保:本系统自进料至出料包装,全系统采用密闭负压处置系统,对于易泄易漏工段则配备专用环集收集系统,禁止任何废气及扬尘扩散。本系统配备专业的废气、废水处置系统,处置效率高,环保型好,处置后的烟气均能达标排放。 业绩展示

上一篇中试设备下一篇粉末活性炭再生成套设备 |